En el mundo de la transmisión y distribución de energía, la seguridad y la confiabilidad eléctricas son primordiales. Para garantizar equipos de alto rendimiento y larga duración, los fabricantes confían en componentes de alta calidad comoaisladores de siliconaypararrayos¿Pero alguna vez te has preguntado cómo se fabrican estas piezas esenciales? La respuesta reside en una tecnología de vanguardia:máquinas de moldeo por inyección de silicona de estado sólido.

En este artículo, analizaremos más de cerca cómo funcionan las máquinas de inyección de silicona de estado sólido y por qué son tan cruciales para producir aisladores y pararrayos duraderos que protegen nuestra infraestructura eléctrica.

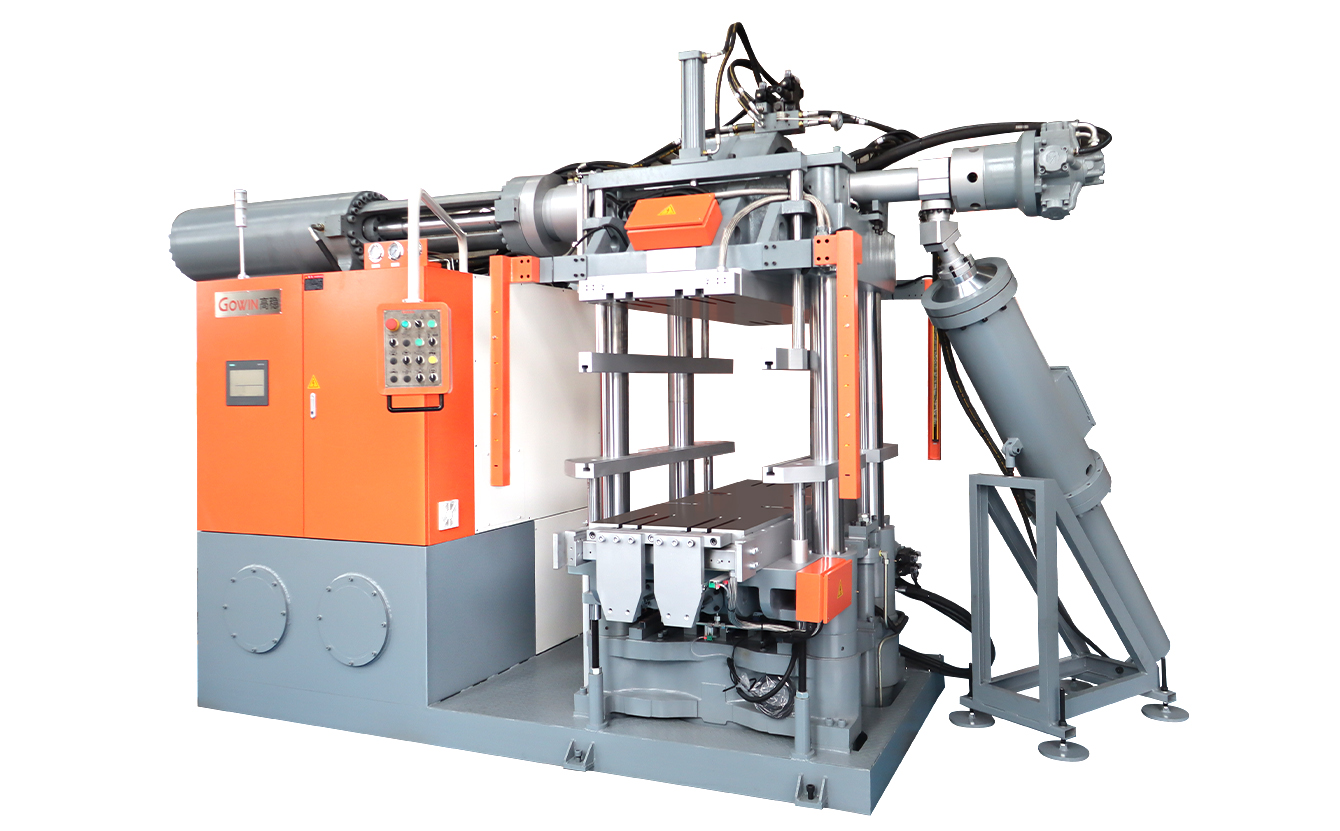

¿Qué es una máquina de inyección de silicona de estado sólido?

Una máquina de inyección de silicona de estado sólido es un equipo especializado que se utiliza para producir piezas de caucho de silicona de alta viscosidad. El caucho de silicona se utiliza ampliamente en la industria energética debido a sus excelentes propiedades de aislamiento eléctrico, resistencia a la intemperie y capacidad para soportar temperaturas extremas.

La máquina funciona calentando e inyectando silicona sólida (de alta viscosidad) en moldes, donde se enfría y solidifica hasta alcanzar la forma deseada. Este proceso requiere precisión, ya que la silicona debe fluir uniformemente en los moldes y formar piezas con tolerancias ajustadas, garantizando así el cumplimiento de los altos estándares exigidos a los equipos eléctricos.

¿Cómo funcionan estas máquinas?

1.Preparación y mezcla del material:

Antes de la inyección, el caucho de silicona se mezcla con agentes de curado y otros aditivos para garantizar que cumpla con las propiedades deseadas, como aislamiento eléctrico y resistencia a la intemperie.

2.Calentamiento y extrusión:

El material de silicona se calienta a una temperatura específica, lo que reduce su viscosidad para que fluya fácilmente en los moldes. La silicona en estado sólido se extruye mediante un mecanismo de tornillo o pistón en la máquina de inyección.

3.Inyección en moldes:

La silicona calentada se inyecta en moldes de precisión donde adquiere la forma de la pieza deseada, como un aislante o la carcasa de un pararrayos. El proceso de moldeo es crucial, ya que las piezas deben tener una excelente precisión dimensional para su correcto funcionamiento.

4. Curado y enfriamiento:

Una vez inyectada la silicona en el molde, se somete a un proceso de curado (tratamiento térmico) que solidifica el material. El tiempo y la temperatura de curado se controlan cuidadosamente para garantizar un rendimiento óptimo.

5. Desmoldeo e inspección:

Tras enfriarse, la pieza se desmolda. Las pruebas de control de calidad garantizan que el producto final cumpla con los estándares requeridos de rendimiento eléctrico, resistencia mecánica y durabilidad.

¿Por qué son importantes las máquinas de inyección de silicona de estado sólido para la industria energética?

El uso de silicona en equipos de transmisión de potencia comoaisladoresypararrayosse ha vuelto indispensable. He aquí por qué:

Aislamiento eléctrico:

Los aisladores de silicona contribuyen a la seguridad y eficiencia de las líneas eléctricas al prevenir fugas eléctricas, incluso en condiciones de alta tensión. La máquina de inyección de silicona de estado sólido garantiza que estos aisladores se fabriquen con propiedades de aislamiento eléctrico precisas que resistan condiciones climáticas extremas y tensiones eléctricas.

Resistencia a la intemperie:

La infraestructura eléctrica debe soportar todo tipo de desafíos ambientales: calor extremo, lluvias torrenciales, nieve e incluso la radiación ultravioleta del sol. El caucho de silicona, gracias a su excelente resistencia a la intemperie, es el material predilecto para aislar y proteger equipos eléctricos en exteriores. Las máquinas de inyección garantizan que estas propiedades estén presentes en cada pieza producida.

Resistencia mecánica y durabilidad:

Los aisladores y pararrayos deben soportar altas tensiones mecánicas (p. ej., tensión, impacto), además de tensiones eléctricas. Las máquinas de inyección de silicona de estado sólido garantizan que la silicona utilizada tenga el equilibrio adecuado entre resistencia, flexibilidad y durabilidad.

Aplicaciones en aisladores y pararrayos

Aisladores de silicona:

Utilizados en líneas eléctricas de alta tensión y subestaciones, los aisladores de silicona son esenciales para prevenir fugas eléctricas y garantizar una transmisión de energía fiable. El proceso de moldeo por inyección produce aisladores con una superficie lisa que reduce el riesgo de acumulación de contaminación y mejora su rendimiento a largo plazo.

Pararrayos:

Los pararrayos protegen los equipos eléctricos de los efectos dañinos de los rayos y las sobretensiones. El caucho de silicona se utiliza para la carcasa exterior de estos dispositivos debido a su naturaleza no conductora y su capacidad para absorber y disipar grandes cantidades de energía eléctrica. Las máquinas de inyección de silicona de estado sólido producen componentes para pararrayos que resisten impactos directos a la vez que protegen equipos vitales.

Los beneficios de utilizar máquinas de inyección de silicona de estado sólido en la industria energética

Precisión y consistencia:

Con la automatización y el control preciso de los parámetros de inyección (temperatura, presión, velocidad), los fabricantes pueden garantizar que cada pieza se produzca según especificaciones exactas, mejorando la calidad y la confiabilidad generales.

Mayor eficiencia de producción:

El proceso de moldeo por inyección es rápido y puede producir grandes volúmenes de piezas con un mínimo desperdicio, lo que ayuda a reducir los costos y el tiempo de producción.

Personalización:

Los distintos equipos eléctricos requieren distintas formas, tamaños y características de rendimiento. Las máquinas de inyección de silicona de estado sólido se pueden adaptar fácilmente para crear moldes personalizados para diversos componentes, desde pequeños sellos hasta grandes aislantes.

Eficiencia energética:

Las máquinas de inyección modernas están diseñadas para ser energéticamente eficientes, reduciendo la huella de carbono general de los procesos de producción.

Conclusión

Las máquinas de inyección de silicona de estado sólido están revolucionando la forma en que producimos componentes críticos para la industria eléctrica. Al garantizar la fabricación precisa de aisladores y pararrayos de alto rendimiento, estas máquinas ayudan a proteger nuestra infraestructura eléctrica de riesgos ambientales y eléctricos. A medida que la industria eléctrica continúa creciendo y evolucionando, estas máquinas desempeñarán un papel crucial para garantizar que nuestras redes sean seguras, fiables y resilientes, ahora y en el futuro.

Si trabaja en la industria energética o participa en la fabricación de componentes eléctricos, comprender la importancia de las máquinas de inyección de silicona de estado sólido puede ayudarlo a tomar decisiones informadas sobre la tecnología que impulsa los productos en los que confiamos todos los días.

Hora de publicación: 03-ene-2025